L’économie circulaire : Pour lutter contre la raréfaction des métaux

Il aura fallu des millions d’années pour constituer les réserves minérales de la Terre. Si rien n’est fait, 200 ans auront suffi, au total, pour les épuiser.

Par Rémy Le Moigne

Cet article a été initialement publié dans Futuribles.

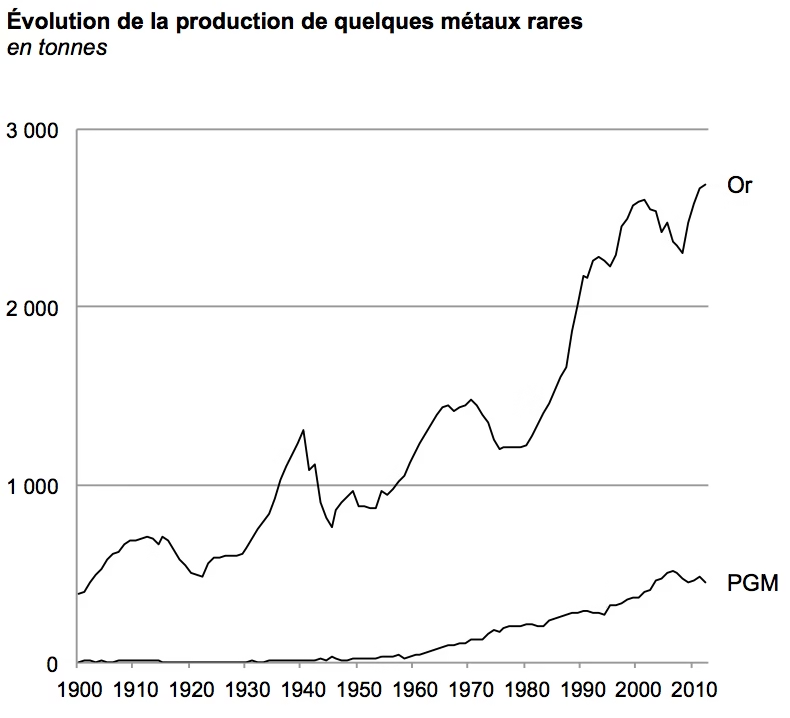

Depuis plus d’un siècle, l’industrie des mines et des métaux exploite de façon croissante les ressources minérales. L’exploitation des « grands métaux » comme l’aluminium, le cuivre, le titane ou le chrome, comme celle des « métaux rares » comme l’or ou les métaux du groupe du platine, a connu une très forte croissance depuis le début du siècle dernier (voir figures) [1].

Le coût énergétique et environnemental de cette exploitation est très élevé. Le procédé d’extraction et de transformation des minerais métalliques utilise à lui seul près de 10 % de la production mondiale d’énergie [2]. La seule transformation de l’alumine en aluminium consomme plus de 3 % de la production mondiale d’électricité [3]. La production de fer est responsable de 25 % des émissions industrielles de CO2 [4].

En dépit de leur quantité limitée et de leurs coûts d’exploitation très élevés, de nombreux métaux ne sont utilisés qu’une seule fois. Le taux de recyclage du tungstène, du mercure ou de l’iridium est inférieur à 50 % [5]. Celui de certains métaux rares, comme le tantale, le lithium ou l’indium, est même inférieur à 1 % [6]. Certains métaux sont utilisés dans des produits à faible durée de vie et à usage dispersif : le titane comme pigment dans le dentifrice, le cobalt comme colorant pour le verre ou encore le zinc dans les cosmétiques. L’industrie des mines et des métaux, qui s’est appuyée pendant plus d’un siècle sur une exploitation sans limites des ressources minérales, voit aujourd’hui ses réserves considérablement entamées.

Ces réserves varieraient entre à peine 10 et 20 années de production économiquement rentable pour l’antimoine, le zinc ou l’étain, 40 années pour le cuivre ou le nickel [7]. Cette exploitation sans limites n’est plus tenable. L’industrie des mines et des métaux doit mettre en place, avec ses clients, une gestion durable des métaux.

Développer des filières de recyclage

Les filières de recyclage des « petits métaux » sont souvent mal organisées. Les sociétés métallurgiques et leurs clients pourraient développer en partenariat des filières de recyclage. Ces partenariats associeraient le savoir-faire dans le traitement métallurgique des premiers à la maîtrise de la conception des produits des seconds.

Quelques partenariats ont déjà vu le jour. Solvay, un groupe industriel de la chimie, s’est associé à Umicore, un groupe spécialisé en technologie des matériaux, pour mettre au point un procédé de recyclage des « terres rares » à partir des ampoules à économie d’énergie, des aimants ou encore des batteries rechargeables des véhicules hybrides.

Gérer les métaux en circuit fermé

Il existe déjà aujourd’hui quelques filières de recyclage, par exemple pour l’acier ou l’aluminium. Toutefois, ces filières ne parviennent pas à atteindre des taux de recyclage très élevés, une partie des métaux n’étant pas récupérée. Pour conserver le contrôle des métaux sur tout leur cycle de vie, les sociétés minières et métallurgiques pourraient mettre en place, avec leurs clients, une gestion des matériaux en circuit fermé.

Aujourd’hui déjà, des industriels de la chimie et du pétrole gèrent le palladium ou le platine en circuit fermé. Lorsqu’un catalyseur doit être remplacé, l’industriel le confie à une société métallurgique qui récupère les métaux précieux, fabrique un nouveau catalyseur et le retourne à l’industriel. Cette gestion des métaux en boucle fermée permet d’atteindre des taux de recyclage supérieurs à 90 % [8].

Le développement de la traçabilité des matériaux et des produits facilitera cette gestion en circuit fermé. Par exemple, la société de transport maritime Maersk a mis en place un passeport « Cradle to Cradle » afin de récupérer au mieux les 60 000 tonnes de métal de chacun de ses nouveaux navires. Ce passeport est un document qui recense chacune des pièces en métal, sa localisation, la procédure de démantèlement et de recyclage. En l’absence d’un tel passeport, lors du démantèlement d’un navire, les différentes qualités de métal sont recyclées ensemble, produisant un métal recyclé de qualité inférieure à celle du métal d’origine.

Réutiliser les produits métalliques

En théorie, les métaux sont recyclables à l’infini. Leurs propriétés ne s’altèrent pas lors des refontes successives. Toutefois, dans la réalité, les métaux recyclés sont souvent issus de mélanges (comme les aciers qui ont des teneurs différentes en carbone) et pollués par des impuretés. Leurs propriétés se dégradent à chaque refonte. Par exemple, le cuivre est difficile à séparer de l’acier et en diminue les propriétés mécaniques.

Aussi, chaque fois que cela est possible, il est préférable de réutiliser une pièce en métal plutôt que de la recycler. Par exemple, des sociétés métallurgiques développent pour le secteur de la construction des poutres métalliques qui peuvent être désassemblées puis utilisées dans d’autres bâtiments, plutôt que mises au rebut et recyclées.

Louer les métaux

Et si, pour mettre en place une gestion durable des métaux, les sociétés métallurgiques vendaient non pas du métal mais son usage ? En restant propriétaires de leurs métaux, elles pourraient mieux en conserver le contrôle et en préserver la valeur. Elles pourraient récupérer les métaux arrivés en fin d’usage pour les recycler ou les réutiliser. Dans d’autres industries, la vente de l’usage de produits se développe : Philips vend de la lumière à la place de systèmes d’éclairage, Renault vend l’usage de ses batteries électriques et non les batteries elles-mêmes.

L’idée, encore nouvelle, est de plus en plus souvent évoquée, par exemple par Vincent Bolloré [9] ou François-Michel Lambert (président de l’Institut de l’économie circulaire). Quelques expériences de « metal leasing » commencent d’ailleurs à voir le jour. Aux Pays-Bas, Tata Steel loue des poutres métalliques qui sont utilisées dans les bâtiments du Park 20/20. Lorsque les bâtiments seront déconstruits, les poutres métalliques seront remises à Tata Steel pour être réutilisées ou recyclées.

L’industrie des mines et des métaux doit participer à la gestion du cycle de vie de ses produits au-delà de leur seule production. Elle doit suivre l’exemple d’autres industries comme l’industrie automobile, qui met en place des réseaux de gestion des véhicules hors d’usage, ou de l’industrie des produits électroniques, qui gère des éco-organismes. Il en va de son avenir… et aussi du nôtre.

[1] Selon les données de l’USGS (United States Geological Survey).

[2] BARDI Ugo, Extracted: How the Quest for Mineral Wealth Is Plundering the Planet, White River Junction, Vermont : Chelsea Green Publishing, mai 2014.

[3] BIHOUIX Philippe et GUILLEBON Benoît (de), Quel futur pour les métaux ? Raréfaction des métaux : un nouveau défi pour la société, Paris : EDP Sciences, novembre 2010.

[4] ALLWOOD Julian M. et alii, « Material Efficiency: A White Paper », Resources, Conservation and Recycling, vol. 55, n° 3, janvier 2011, p. 362-381.

[5] Recycling Rates of Metals: A Status Report – A Report of the Working Group on the Global Metal Flows to the International Resource Panel, Nairobi : PNUE (Programme des Nations unies pour l’environnement), 2011. URL : http://unep.org/resourcepanel/Portals/24102/PDFs/Metals_Recycling_Rates_110412-1.pdf

[6] Ibidem.

[7] BIHOUIX Philippe et GUILLEBON Benoît (de), op. cit.

[8] HAGELÜKEN Christian et MESKERS Christina E.M., « Complex Life Cycles of Precious and Special Metals », in Thomas E. GRAEDEL et Ester VAN DER VOET (sous la dir. de), Linkages of Sustainability, Cambridge, Mass. : The MIT Press, 2009.

[9] Les Échos, 12 juin 2009, cité in BIHOUIX Philippe et GUILLEBON Benoît (de), op. cit.

Contactez nos consultants en économie circulaire pour en savoir plus