Logistique inverse

Les enjeux de la logistique inverse

Si pendant longtemps la logistique inverse a été vue comme la logistique allant dans la « mauvaise direction », ce n’est plus le cas aujourd’hui. Les flux de retour sont en effet devenus la norme. Par exemple, depuis 2001, plus de 260 filières à responsabilité élargie du producteur (REP), responsables de flux de retour, ont été adoptées dans le monde. En France, les seuls flux de déchets représentent 20 % du tonnage des flux de marchandises qui circulent dans l’économie française. La logistique inverse devient également une priorité pour toutes les entreprises qui décident d’adopter l’économie circulaire.

$415B

Valeur estimée du marché mondial de la logistique retour en 2025

4.6%

Taux de croissance annuel composé estimé du marché mondial de la logistique inverse de 2018 à 2025

20%

Part des flux de retour de l’économie française

La logistique inverse, le maillon faible de l’économie circulaire

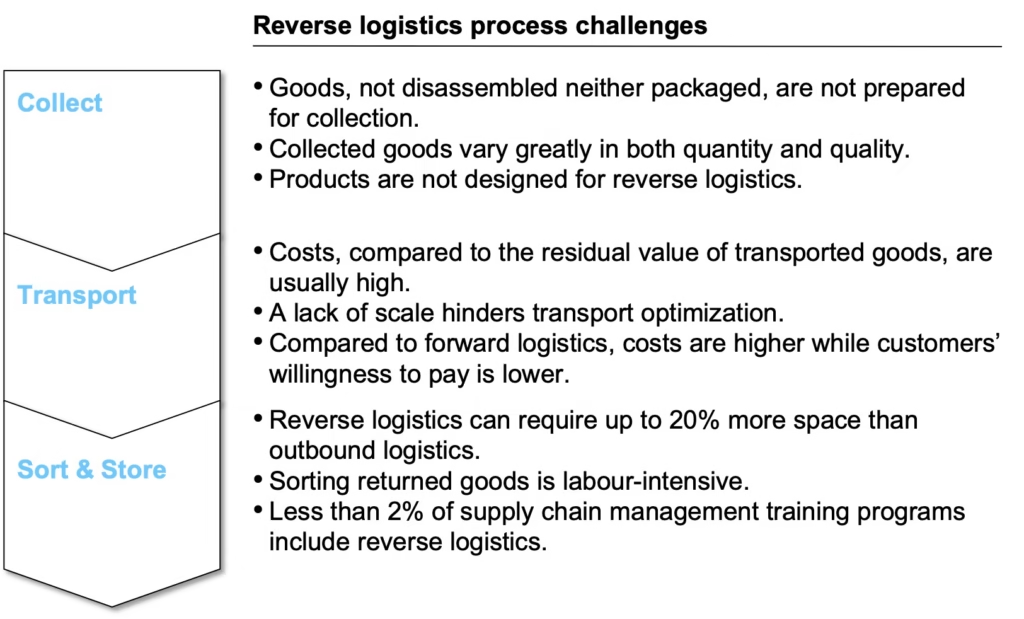

La logistique inverse est un important maillon de l’économie circulaire mais c’est aussi le maillon faible. Les coûts de la logistique inverse sont généralement beaucoup élevés que ceux de la logistique traditionnelle et compromettent la rentabilité des modèles d’économie circulaire. Trop souvent, le recyclage des matériaux ou la remise à neuf des composants ne présente aucun avantage économique, car le coût de la logistique inverse est trop élevé.

La logistique de retour est en effet confrontée à de nombreux défis. Les fabricants conçoivent rarement leurs produits et leurs emballages pour la logistique inverse. La plupart d’entre eux ne disposent pas d’une fonction ou d’un service dédié. Les entreprises de logistique sont peu incitées à investir dans des services de logistique inverse, dont les marges sont généralement inférieures à celles de la logistique aller. En effet, le coût de la logistique inverse est plus élevé, tandis que la disposition à payer des clients est plus faible. Les distributeurs conçoivent leurs magasins pour vendre des produits, et non pour les récupérer. Enfin, les capacités de logistique inverse sont souvent limitées : sur 400 formations américaines analysées sur la gestion de la chaîne d’approvisionnement, seules 7 abordaient la logistique inverse.

Comment améliorer la performance de la logistique retour

Plusieurs leviers permettent d’améliorer la performance de la logistique retour.

Concevoir pour la logistique inverse

Les produits ne sont pas conçus pour la logistique inverse. Ils sont difficiles à compacter ou à démonter pour optimiser le chargement des camions. L’emballage, s’il est encore disponible, n’est généralement pas réutilisable. Les informations pour déterminer si le produit retourné peut être réutilisé ou recyclé ne sont pas disponibles.

Certaines entreprises conçoivent leurs produits pour la logistique inverse. Par exemple Xerox fournit des emballages de protection sans ruban adhésif pour faciliter les retours clients et distributeurs. Ahrend vend un bureau avec un plateau facile à démonter pour faciliter le transport. Komatsu a équipé ses équipements de capteurs qui collectent des données sur leur état. Lorsqu’un équipement est retourné, Komatsu peut rapidement déterminer si ses composants peuvent être reconditionnés ou recyclés.

Investir dans les infrastructures et les équipements

France Boissons a installé chez ses clients des équipements permettant de broyer jusqu’à 20 kg de bouteilles en verre avant leur collecte.

Collaborer à l’échelle

Parce que les marchandises à collecter sont dispersées géographiquement et de faible valeur, leur collecte a un coût élevé. Pour réduire ces coûts, des entreprises consolident leurs flux de retour, plus faciles à consolider entre entreprises que les flux aller car ils ne sont pas soumis aux mêmes contraintes de temps et de confidentialité. Des prestataires de services proposent d’agréger les flux de retour au sein de secteurs d’activité. Par exemple, I:CO, une entreprise de logistique inverse, collecte tout les jours 22 000 tonnes de vêtements usagés dans 60 pays pour de grandes marques comme H&M ou Levi’s.

Les flux de retour peuvent également être consolidés avec les flux aller. Par exemple, STEF, une entreprise de logistique, récupère des conteneurs de déchets de poisson lors de la livraison de poisson frais à ses clients. Ces déchets seront utilisés produire des engrais.

Faciliter les retours

Retourner un produit d’occasion devrait être aussi simple que d’en acheter un neuf. Les clients devraient avoir accès à différents services de collecte ou de dépôt, telles que les conteneurs de proximité, les consignes à colis automatiques ou le retrait par coursier. Par exemple, aux Pays-Bas, PostNL collecte les appareils électriques en fin de vie au domicile des consommateurs.

De nouveaux services devraient être proposés lors de la collecte, tels que la désinstallation, le démontage, l’emballage ou l’étiquetage des produits usagés. Par exemple, UPS, FedEx et Happy Returns acceptent les retours sans emballage dans certains pays. En Irlande, An Post utilise son application ReturnPal pour planifier la collecte des colis non étiquetés par le transporteur au domicile du client, puis se charge de l’étiquetage au bureau de poste.

Tirer parti de la technologie

Les entreprises privilégient l’utilisation des technologies pour améliorer la logistique aval plutôt que la logistique inverse. Une étude récente révèle seuls 27 % des répondants utilisent actuellement les technologies numériques pour la logistique inverse. Pourtant, les nouvelles technologies aident les entreprises à gérer des flux de retour souvent imprévisibles. Par exemple, CoremanNet, filiale du groupe Bosch, a mis en place un réseau logistique dédié et un système d’information pour gérer les flux de retour dans le secteur de la remise à neuf automobile.

Utiliser des moyens de transport appropriés

Les modes de transport traditionnels ne répondent pas toujours aux exigences de la logistique inverse en termes de coûts et de services. Des alternatives comme les vélos cargo électriques ou les véhicules autonomes peuvent être plus adaptées. Par exemple, Movebybike collecte des meubles usagés à vélo cargo en Suède. L’entreprise britannique de livraison de colis Hermes s’est associée à Starship, fabricant de petits robots coursiers autonomes, pour tester un service de collecte à Londres.

Notre approche

Formation

Nous animons des formations sur la logistique inverse. Nous nous appuyons sur plus de 80 exemples et études de cas.

Évaluation du niveau de maturité

Nous évaluons la maturité des processus de logistique inverse à l’aide d’un modèle de maturité. Ce modèle définit cinq niveaux de maturité et décrit les caractéristiques des processus de logistique inverse efficaces.

Feuille de route

Nous formulons des recommandations pour améliorer la performance de la logistique inverse et élaborons une feuille de route pour piloter leur mise en œuvre.

Etudes de cas

Pour une entreprise locale de gestion des déchets, nous avons audité les flux logistiques inversés pour la collecte et le recyclage des déchets de construction et recommandé la mise en place d’une plateforme centralisée.

Pour un fabricant d’équipements industriels, nous avons évalué le niveau de maturité de la logistique inverse à l’aide d’un modèle de maturité.

Nous avons identifié plusieurs axes d’amélioration, notamment la conception d’équipements facilitant la logistique inverse.

nos publications

Logistique inverse, le maillon faible de l’économie circulaire

La logistique inverse est quelquefois décrite comme la logistique qui va dans la mauvaise direction. Pourtant, en fermant la boucle du cycle de vie des produits, elle joue un rôle essentiel dans la transition vers une économie circulaire.

FAQ sur la logistique inverse

La logistique inverse (reverse logistics) est le processus d’acheminement des marchandises du point de consommation vers un point de consolidation afin de récupérer leur valeur et de minimiser leur impact sur l’environnement. Elle prend en charge par exemple le retour d’un produit à un distributeur, le ramassage des déchets en porte-à-porte, la collecte d’emballages de transport réutilisables ou encore la reprise d’un appareil en fin de location.

La logistique inverse est un important maillon de l’économie circulaire mais c’est aussi le maillon faible. Les coûts de la logistique inverse sont généralement beaucoup élevés que ceux de la logistique traditionnelle et compromettent la rentabilité des modèles d’économie circulaire. Trop souvent, le recyclage des matériaux ou la remise à neuf des composants ne présente aucun avantage économique, car le coût de la logistique inverse est trop élevé.

Les entreprises disposent de plusieurs leviers pour améliorer la performance de leur logistique inverse :

– Concevoir les produits pour la logistique inverse,

– Investir dans les infrastructures et les équipements,

– Collaborer à l’échelle avec des concurrents, des clients, des fournisseurs ou des prestataires de services logistiques,

– Faciliter les retours pour les clients,

– Tirer partie des nouvelles technologies,

– Utiliser des moyens de transport appropriés.

Le processus de logistique inverse comprend 3 étapes : la collecte, le transport puis le tri des marchandises. La collecte (collection) vise à réunir des marchandises en vue de leur transport vers une installation de traitement. Une fois collectées, les marchandises sont acheminées vers des sites où elles seront triées. Le tri permet d’orienter les marchandises collectées vers les différentes filières de valorisation : préparation au réemploi, réparation, remise à neuf, recyclage du plastique, recyclage du métal, etc.

Pour que des marchandises n’entrent pas inutilement dans un flux de retour, il est nécessaire de mettre en place un contrôle à l’entrée. Le contrôle à l’entrée ou gatekeeping est « le filtrage des marchandises retournées défectueuses et non justifiées au point de départ du processus de logistique inverse ». Le contrôle à l’entrée permet d’éviter des coûts inutiles comme le transport et le tri de produits indésirables. Par exemple il pourra vérifier qu’un article est toujours sous garantie avant de le reprendre pour le réparer sans frais. Il pourra également s’assurer qu’un produit est bien retourné dans le réseau de distribution où il a été acheté en vérifiant sa facture d’achat. Pour faciliter le contrôle à l’entrée, des industriels et distributeurs n’acceptent que les marchandises accompagnées d’une autorisation de retour (returns material authorisation ou RMA) obtenue au préalable.

Après un éventuel contrôle à l’entrée, les marchandises sont collectées. Il existe deux méthodes de collecte. Les marchandises peuvent être collectées auprès de leur utilisateur (pick-up). Par exemple une entreprise qui livre à un client des produits neufs peut en profiter pour collecter des produits usagés. Les marchandises peuvent être collectées par apport volontaire (drop-off). L’utilisateur doit alors retourner lui-même ses marchandises à un point de collecte (appelé point d’apport volontaire).

La collecte par apport volontaire permet de réduire le coût du « premier kilomètre ». Elle nécessite toutefois de mettre en place des mesures incitatives pour que l’utilisateur retourne ses marchandises. Pour les produits peu volumineux, comme les téléphones portables, ou de valeur, comme les ordinateurs, une enveloppe ou un colis pré-timbré, peut être remis à l’utilisateur pour faciliter la collecte. En France la réglementation oblige le propriétaire d’un véhicule hors d’usage (VHU) à le remettre à un centre VHU agréé. Des industriels et distributeurs reprennent également des produits usagés en échange d’un bon d’achat.

Les marchandises destinées à être retournées peuvent être collectées séparément. La collecte séparée (ou collecte sélective) désigne une collecte dans le cadre de laquelle un flux de marchandise est conservé séparément en fonction de son type et de sa nature afin de faciliter un traitement spécifique. Par exemple de nombreuses villes choisissent de collecter de façon séparée les déchets organiques de ceux en carton, en verre ou en plastique.

La préparation du transport permet de réduire les coûts de manutention, de transport et de stockage et de garantir la qualité de service. Les marchandises à retourner peuvent être conditionnées pour réduire leur volume ou leur poids. Par exemple des distributeurs équipent parfois leurs points de vente de presses à balles ou de compacteurs pour réduire le volume des déchets d’emballage en carton ou en plastique. Des restaurants d’entreprise utilisent des désydratateurs pour diminuer de 80 % le poids de leurs déchets organiques et réduire ainsi la fréquence de leur collecte.

Les marchandises retournées peuvent également être emballées afin qu’elles ne soient pas endommagées lors des opérations de chargement et déchargement, de transport et de stockage. Par exemple un téléphone portable pourra être transporté dans une benne s’il est destiné à être recyclé mais il devra être protégé par un emballage s’il doit être réutilisé.

Les flux de retour utilisent quelquefois les mêmes moyens de transport que les flux aller. Par exemple, un camion qui livre des produits neuf chez un client peut en profiter pour reprendre des produits usagés et augmenter ainsi son taux de remplissage.

Toutefois, contrairement à ce que le terme logistique inverse pourrait laisser croire, les flux de retours ne suivent pas nécessairement le parcours inverse des flux aller. Par exemple les marchandises ne sont pas nécessairement retournées au producteur d’origine mais peuvent être expédiées à un gestionnaire de déchet.

Le tri permet d’orienter les marchandises collectées vers les différentes filières de valorisation : préparation au réemploi, réparation, remise à neuf, recyclage du plastique, recyclage du métal, etc. Le choix de la filière de valorisation est réalisé sur la base de différents critères comme l’état ou la valeur du produit. Par exemple un produit usagé pourra être orienté suivant son état vers une filière de réemploi, de réparation ou de recyclage. Une inspection détaillée du produit retourné pourra être nécessaire pour en connaître l’état. En effet l’état d’un produit retourné est rarement connu a priori et dépend des conditions de son utilisation et de sa collecte. Le produit peut avoir été peu utilisé et être dans un état neuf ou, à l’inverse, avoir été utilisé intensivement et être hors d’usage. Le tri est une opération consommatrice de main-d’oeuvre et de temps. Aussi, lorsque cela est possible, il est automatisé. Par exemple, le tri des déchets ménagers est de plus en plus souvent effectué par des centres de tri automatisés.

Contactez nos consultants en économie circulaire pour en savoir plus